Ti5553(Ti-5Al-5Mo-5V-3Cr)合金是一種商用亞 穩(wěn)態(tài)β 鈦合金,其比強(qiáng)度較高、質(zhì)量輕、斷裂韌性、淬 透性和耐蝕性較好[1~5] 。用高性能Ti5553鈦合金可制 造發(fā)動機(jī)艙、機(jī)殼、機(jī)翼以及機(jī)翼連接構(gòu)件等關(guān)鍵 部件[6~10] 。

選區(qū)激光熔化(Selective Laser Melting,SLM) 是一種先進(jìn)的增材制造技術(shù),可用于制造復(fù)雜形狀 的金屬零件[11~13] 。SLM 使用的原材料是小粒徑金 屬粉末,在激光熔化過程中能均勻熔化和固化。激 光束聚焦到特定位置的金屬粉末,使其瞬間熔化形 成一個極小的熔池。一層金屬粉末熔化和固化后, 建造臺下降一個微小的距離為下一層金屬粉末提 供空間。這個過程不斷重復(fù),直到制備出整個零 件。SLM技術(shù)的優(yōu)勢有:可制造復(fù)雜幾何形狀的零 件、材料利用率高、制造效率高[14] 。調(diào)節(jié)激光功率 和掃描速度等 SLM 工藝參數(shù),可改變零件的致密 度等性能[15,16] 。Zhou 等[17] 使用 CT 分析了用不同工 藝參數(shù)制造的樣品中缺陷的尺寸、形態(tài)和空間分 布。他們建立了一個將缺陷體積分?jǐn)?shù)與工藝參數(shù) 相關(guān)聯(lián)的數(shù)學(xué)模型,證明使用無損 X 射線 CT 技術(shù) 可表征SLM零件中的缺陷并優(yōu)化制造工藝。Gong 等[18] 研究了激光和電子束選區(qū)熔化制備的 Ti-6Al4V零件中的缺陷對其力學(xué)性能的影響,發(fā)現(xiàn)缺陷使 材料的強(qiáng)度和延伸率顯著降低。Fousová 等[19] 采用 不同參數(shù)的 SLM 工藝制備了 Ti-6Al-4V 樣品,發(fā)現(xiàn) 激光功率和掃描速度是影響其致密度和壓縮性能的 關(guān)鍵參數(shù)。Choy等[20] 優(yōu)化激光功率和掃描速度,用 SLM 技術(shù)制備出致密度高達(dá) 99.9% 的 Ti-6Al-4V 零件。

本文用SLM技術(shù)制備Ti5553合金構(gòu)件,研究激 光功率和掃描速度等工藝參數(shù)對其致密度等性能的 影響,分析缺陷的特征和形成規(guī)律,以及力學(xué)性能與致密度的關(guān)系。

1、實(shí)驗(yàn)方法

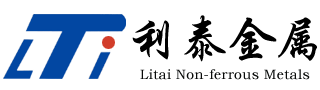

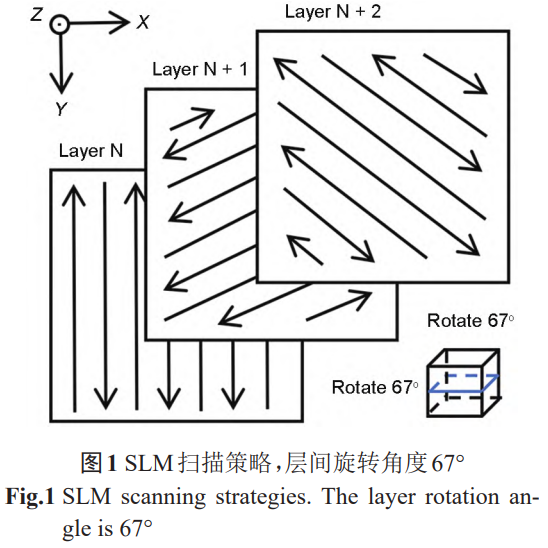

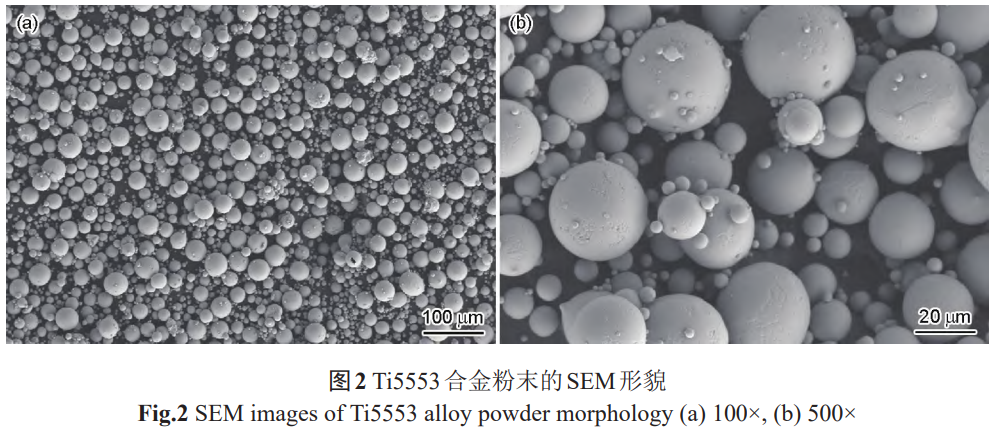

SLM成型用Ti5553粉末的粒徑為15~53μm。用AmProSP101型金屬鋪粉3D打印機(jī)制備實(shí)驗(yàn)用Ti5553樣品,粉層厚度為0.03mm,掃描間距為0.06mm,層間旋轉(zhuǎn)角度為67°,條寬為10mm,激光光斑直徑為0.06mm。以功率和掃描速度為變量設(shè)計(jì)了36組參數(shù)制備樣品。激光功率為70~120W,功率跨度為10W,掃描速度為300~800mm/s,跨度為100mm/s。樣品的長、寬、高均為10mm。

使用線切割從基板上截取樣品,基板的材質(zhì)為TC4。在36個樣品中選取9個試樣,其命名(A1-C3)列于表1。

用GeminiSEM-300場發(fā)射掃描電子顯微鏡(SEM)觀察用于打印的粉末的形貌。沿打印樣品生長方向的截面截取金相試樣,依次用80#、200#、800#、1500#、2000#、3000#砂紙打磨樣品的表面,然后用二氧化硅拋光液拋光。用Archimedes法、金相法和CT(Computed Tomography,計(jì)算機(jī)斷層掃描)法測量致密度。用SHUJU SJ-300固體密度計(jì)和Ar-chimedes法測試樣品的密度計(jì)算樣品的致密度。用HAL-100 ZEISS型光學(xué)顯微鏡(OM)觀察樣品中缺陷的分布。將9個打印樣品分別加工成長4mm、寬4mm和高6mm的立方體,用Xradia 515 Versa型X射線斷層掃描儀統(tǒng)計(jì)樣品的致密度,得到直觀可見的缺陷形貌、數(shù)量、體積分?jǐn)?shù)圖像。用MTS Landmark型伺服液壓控制測試系統(tǒng)按照GB/T73142017標(biāo)準(zhǔn)測試樣品的壓縮性能,壓縮速率為0.5mm/min,每個工藝參數(shù)測試2個樣品,取其結(jié)果的平均值。用密度計(jì)測量樣品的密度,將其除以Ti5553的理論密度4.65g/cm3得到樣品的致密度,孔隙率=1-致密度。

2、實(shí)驗(yàn)結(jié)果

表1選取樣品的編號和工藝參數(shù)

Table 1 The numbering and process parameters for sample selection

| Sample numbering | Laser power /W | Scanning speed /mm·s-1 |

| A1 | 70 | 400 |

| A2 | 70 | 600 |

| A3 | 70 | 800 |

| B1 | 100 | 400 |

| B2 | 100 | 600 |

| B3 | 100 | 800 |

| C1 | 120 | 400 |

| C2 | 120 | 600 |

| C3 | 120 | 800 |

2.1 Ti5553合金粉末的形貌和粒度分布

2.2樣品的致密度和孔隙率

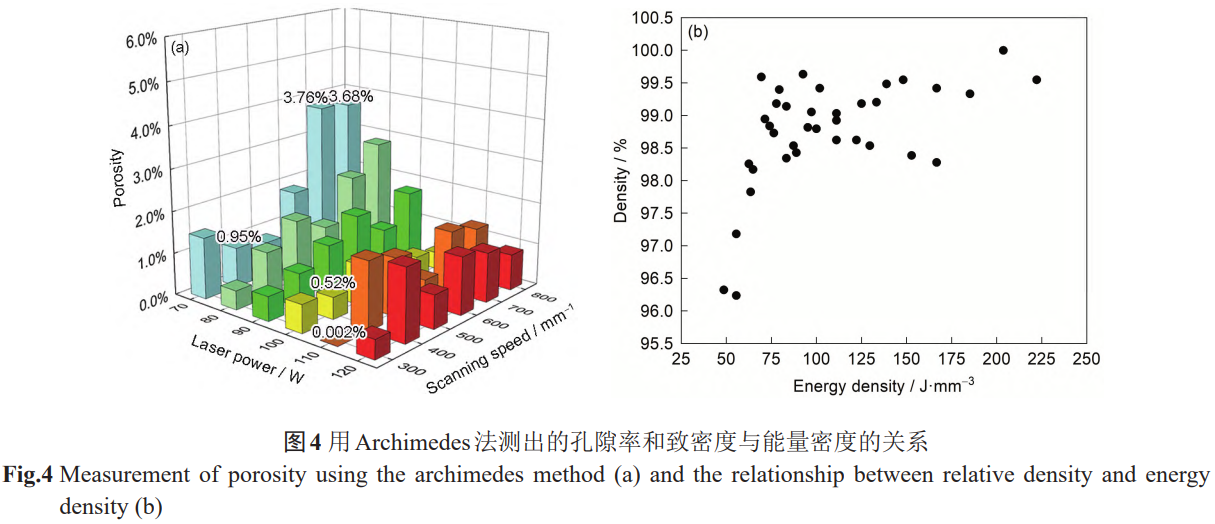

如圖4a所示,激光功率為110W,掃描速度為300mm/s的樣品,其最大致密度可達(dá)99.99%。在相同功率下掃描速度降低使密度提高,掃描速度為500~600mm/s的樣品其致密度最高。能量密度與致密度的關(guān)系散點(diǎn)圖,如圖4b所示。可以看出,隨著能量密度的提高致密度隨之提高。功率高于200J/mm3時(shí),致密度達(dá)到最大值后降低,因?yàn)檫^高的能量密度導(dǎo)致匙孔的形成。

率,再根據(jù)孔隙率計(jì)算出致密度。

2.3樣品中微觀缺陷的分布

2.4樣品中的CT缺陷

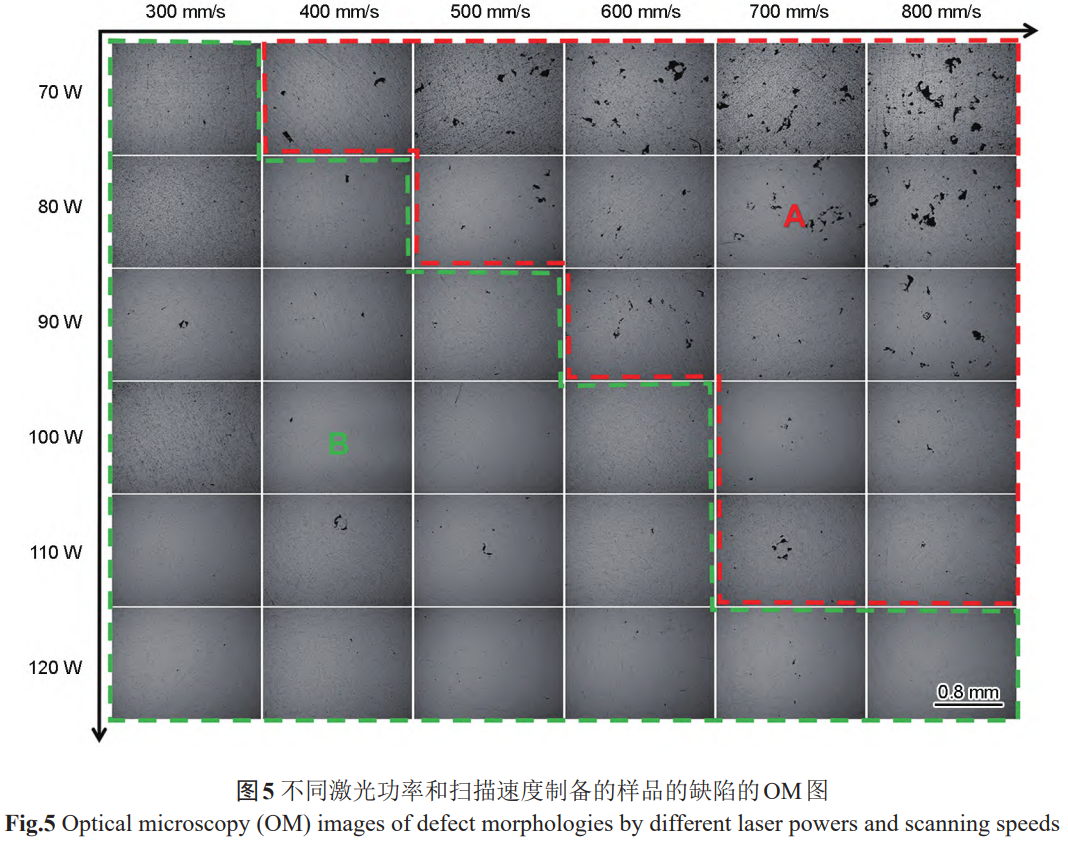

圖5給出了不同工藝參數(shù)樣品的微觀缺陷分布。可以看出,在能量密度較低的A區(qū)域出現(xiàn)了較多的未熔合缺陷;B區(qū)域中的缺陷較少。在功率不變的情況下,掃描速度的提高使致密度降低,在金相照片中可見明顯的未熔合缺陷。功率為70~90W時(shí),這種情況尤為顯著。

樣品中缺陷的形貌可分為兩類:一類是能量密度較低時(shí)形成的形狀不規(guī)則、尺寸較大的未熔合缺陷;另一類是能量密度過高時(shí)形成的球形度較大、尺寸較小的匙孔,是粉末中的雜質(zhì)氣化形成的氣孔。

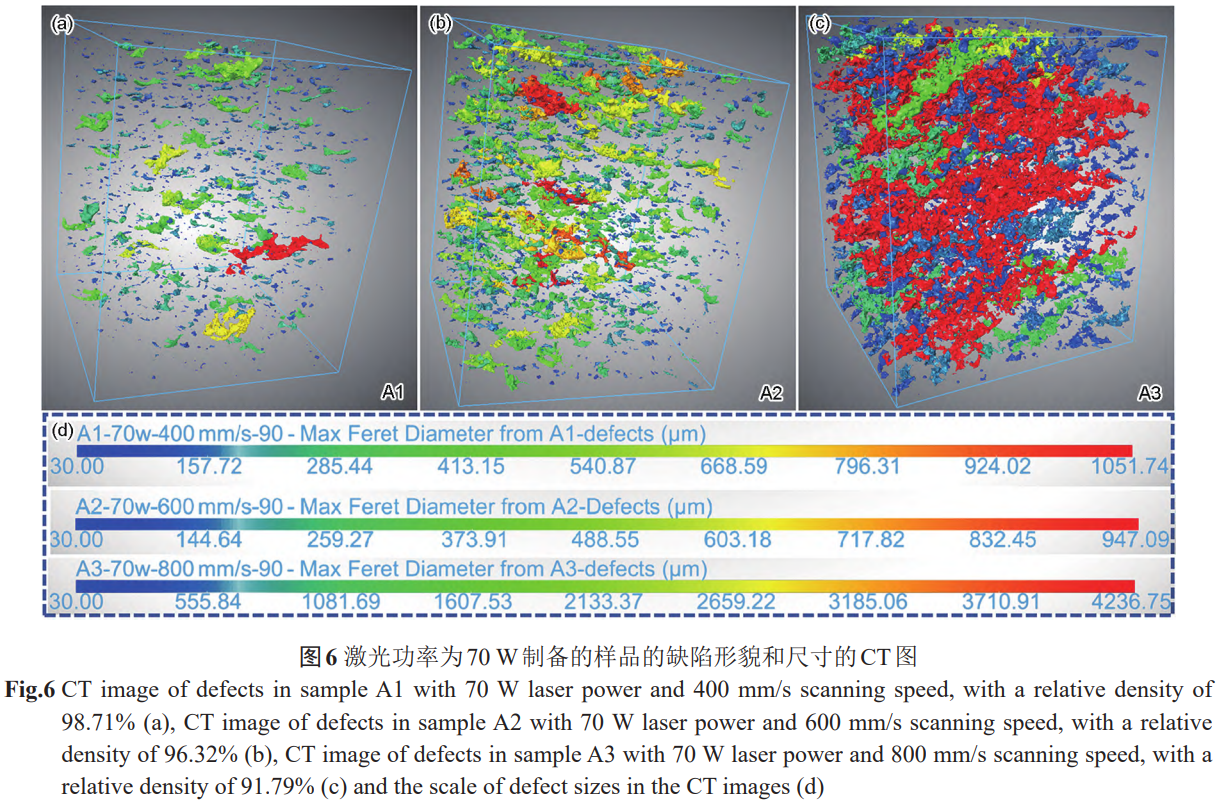

圖6給出了樣品A1、A2、A3的CT圖,圖中不同的顏色表示缺陷的大小不同。在功率低于70W的樣品中缺陷無規(guī)則且體積分?jǐn)?shù)較大,不同大小的缺陷均勻彌散分布。較大的未熔合缺陷呈不規(guī)則的橢

圓狀或片狀,沿打印方向上的弗雷特直徑較小,在打印方向的法平面方向弗雷特直徑較大。隨著掃描速度的提高缺陷的體積分?jǐn)?shù)提高(數(shù)量增多),缺陷的最大弗雷特直徑隨之增大(表2)。A3樣品中缺陷的最大弗雷特直徑達(dá)到了4.237mm。在能量密度較低的樣品中未熔合缺陷極多,將較小的缺陷連成較大且連續(xù)的未熔合缺陷群。隨著掃描速度的降低這些缺陷群逐漸斷開和變小,在A1樣品中只見一個標(biāo)紅的較大缺陷。

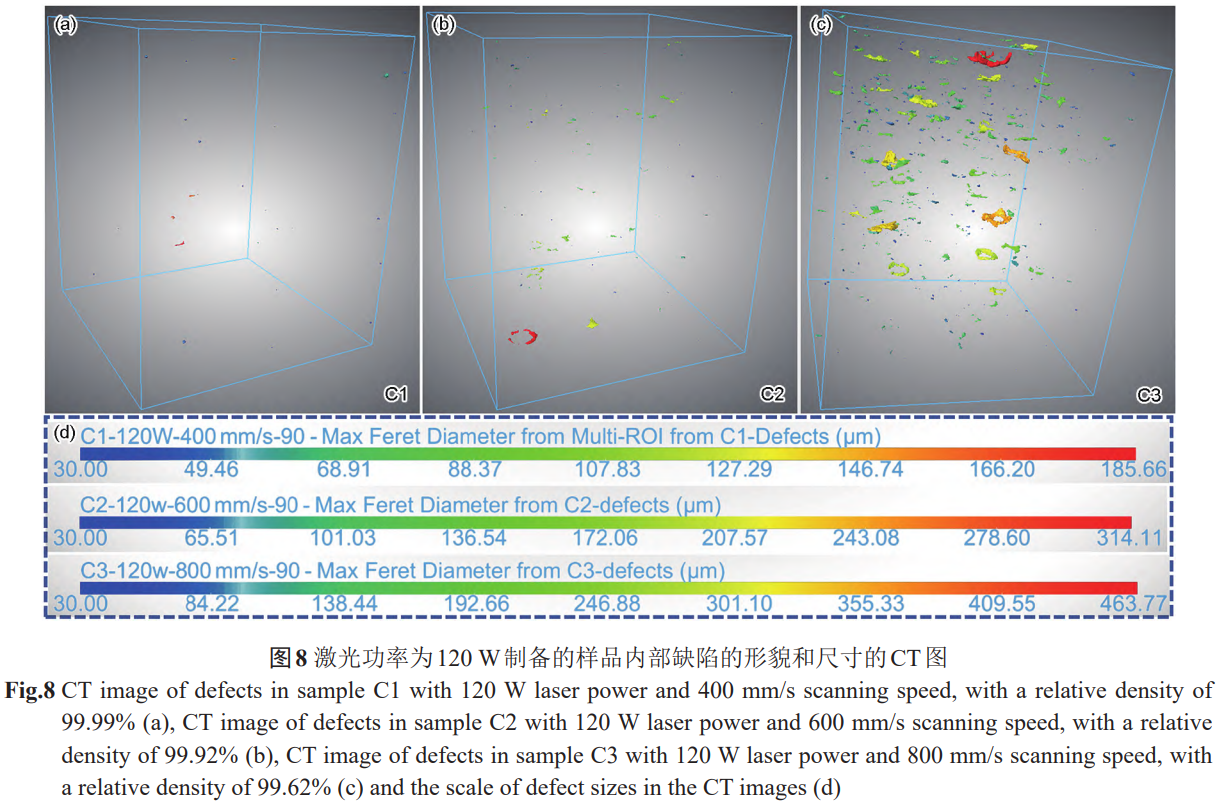

樣品的致密度降低,在C2和C3樣品中也觀察到一個弗雷特直徑較大的未熔合缺陷。在C1樣品中形狀規(guī)則、球形度較高且體積分?jǐn)?shù)較小的匙孔,是過高的能量密度使金屬蒸發(fā)產(chǎn)生的氣孔。

在功率不變的情況下,提高掃描速度使樣品中的缺陷增多、體積分?jǐn)?shù)提高和分布密集;在掃描速度不變的情況下,激光功率的提高使樣品中的缺陷數(shù)量減少、體積分?jǐn)?shù)降低。這表明,一味地提高激光功率和降低掃描速度并不能使致密度持續(xù)提高。過高能量密度使金屬粉末熔化后進(jìn)一步氣化,熔融的金屬凝固使樣品中產(chǎn)生形狀規(guī)則的氣孔。

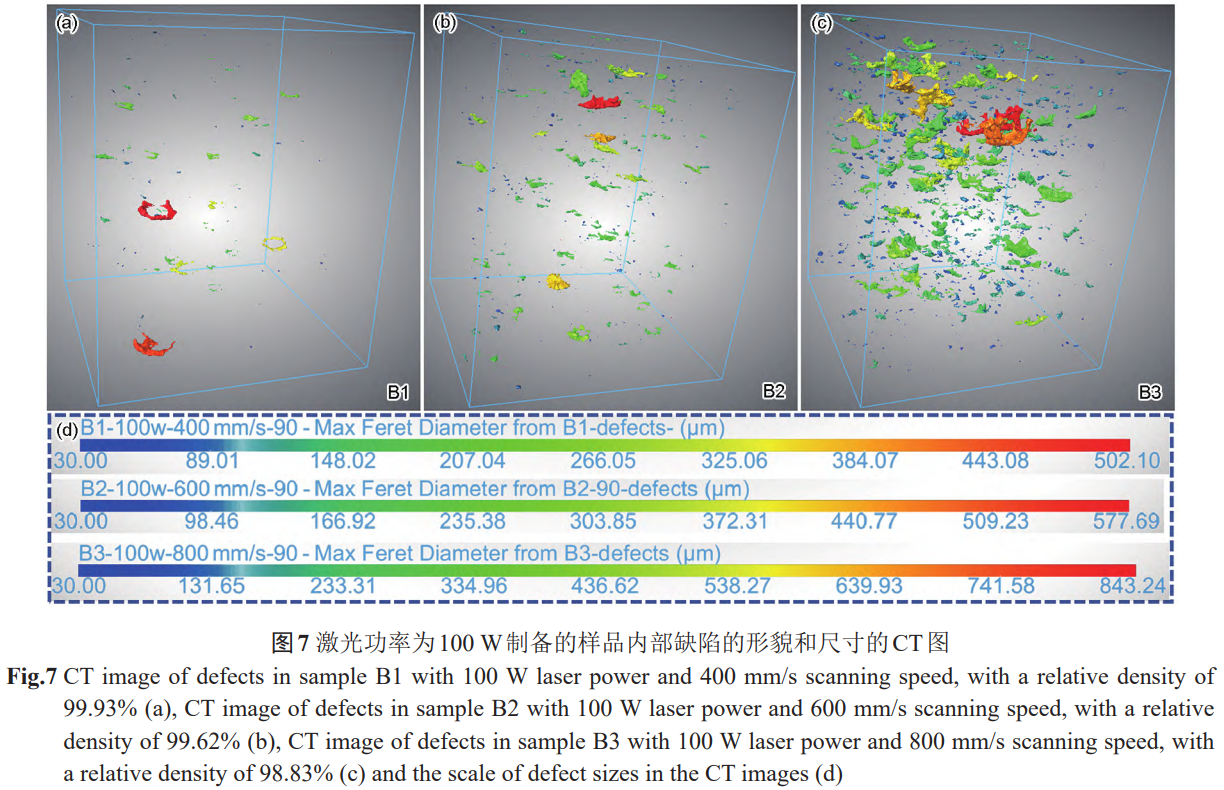

圖7給出了B1、B2和B3的CT圖。與激光功率為70W的樣品相比,隨著激光功率的提高可觀測到未熔合缺陷的體積分?jǐn)?shù)降低、數(shù)量減少。與功率為70W的樣品相同的是,隨著激光掃描速度的提高功率為100W的樣品中不規(guī)則的未熔合缺陷數(shù)量增多和體積分?jǐn)?shù)提高。在B1樣品中可觀察到較大的環(huán)狀未熔合缺陷。

用Archimedes法和金相法測得的致密度與用CT法測得的致密度比較,其差別如表3所示。可以看出,樣品的致密度越低差別越大。樣品的致密度越高,差別越小。

2.5樣品的壓縮性能

圖8給出了C1、C2和C3的CT圖。與功率為70W和100W的6個樣品相比,激光功率為120W的樣品中未熔合缺陷的體積分?jǐn)?shù)大幅度降低,數(shù)量也大幅度減少。掃描速度的提高也使功率為120W

表2CT樣品中缺陷的最大弗雷特直徑

Table 2 Maximum Feret diameter of defects in CT samples

| Sample numbering | A1 | A2 | A3 | B1 | B2 | B3 | C1 | C2 | C3 |

| Maximum Feret diameter/mm | 1.052 | 0.947 | 4.237 | 0.502 | 0.578 | 0.843 | 0.186 | 0.314 | 0.463 |

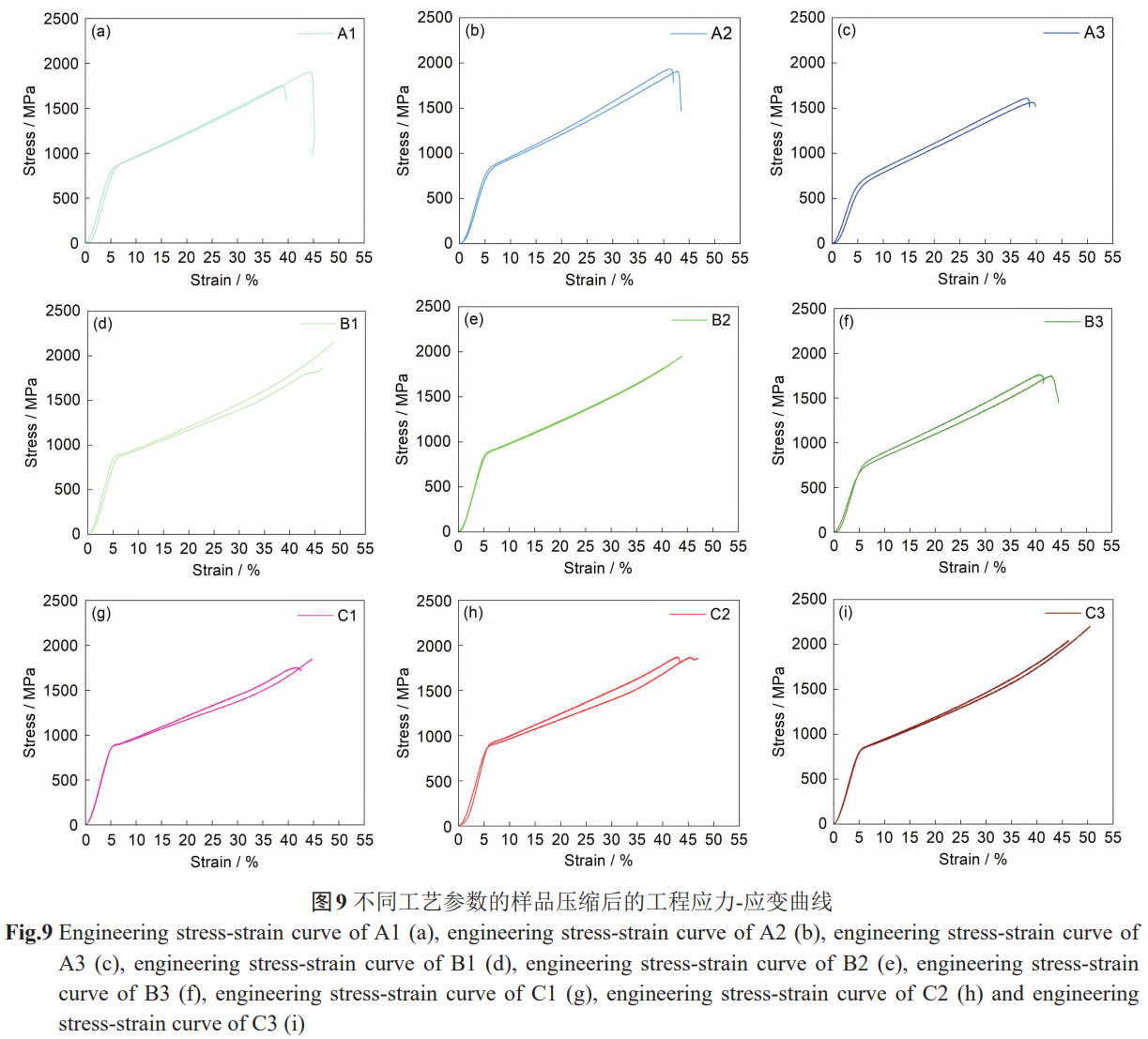

圖9給出了樣品的工程應(yīng)力-應(yīng)變曲線。致密度高于99%的樣品其屈服強(qiáng)度為805.5~864 MPa,其中致密度為99.99%的C1樣品其打印態(tài)屈服強(qiáng)度為862.5MPa。A1、A2、A3、B3樣品在壓縮過程中發(fā)

生了斷裂失效,其他樣品均未失效。由此可以推測,致密度低于98.71%的樣品在壓縮時(shí)失效。根據(jù)圖9計(jì)算出各參數(shù)樣品的屈服強(qiáng)度和對應(yīng)的能量密度,如表4所示。

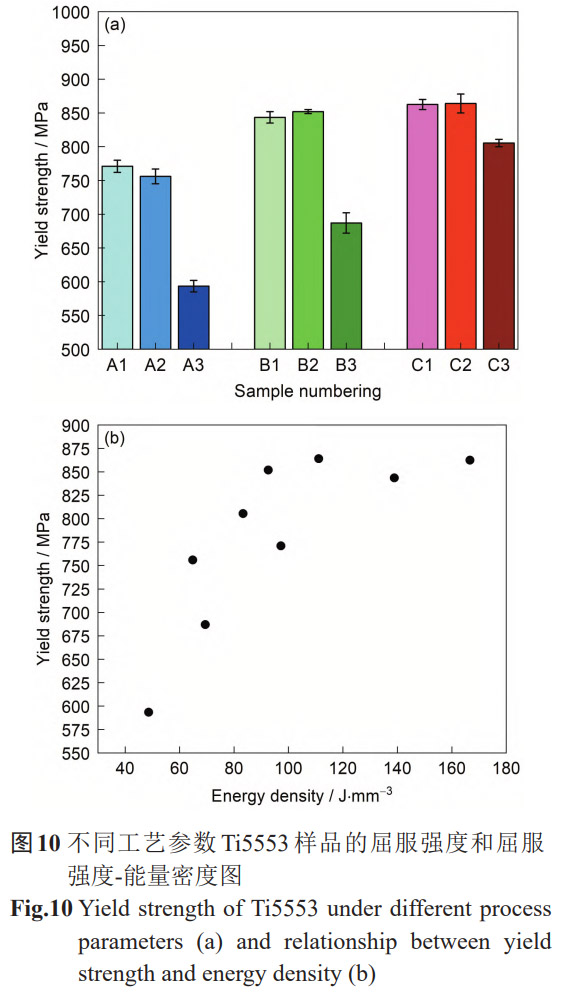

圖10給出了不同激光打印參數(shù)Ti5553的屈服強(qiáng)度及其與能量密度的關(guān)系。可以看出,在功率相同的條件下,隨著掃描速度的提高屈服強(qiáng)度隨之降低。其原因是,樣品中的缺陷對力學(xué)性能產(chǎn)生了較大的影響。樣品中的缺陷越多、缺陷的尺寸越大,則樣品的屈服強(qiáng)度越低[21]。激光功率同為100W,B2樣品的屈服強(qiáng)度最高(852MPa),比致密度較高的樣品B1高。同樣地,功率同為120W的樣品C2和C1也出現(xiàn)了相同的情況。隨著能量密度的提高Ti5553樣品的屈服強(qiáng)度隨之提高,這種趨勢在能量密度較低時(shí)尤為顯著。能量密度高于約166.67J/mm3的樣品,屈服強(qiáng)度趨于平穩(wěn)。

表3不同方法測試的致密度及其誤差

Table 3 Different methods for measuring relative density values and errors

| Sample Numbering | CT relative density | OM relative density | OM error | AM relative density | AM error |

| A1 | 98.71% | 99.25% | -0.54% | 99.05% | -0.34% |

| A2 | 96.32% | 97.44% | -1.12% | 98.17% | -1.85% |

| A3 | 91.79% | 96.28% | -4.49% | 96.32% | -4.53% |

| B1 | 99.93% | 99.88% | 0.05% | 99.48% | 0.45% |

| B2 | 99.62% | 99.79% | -0.17% | 99.63% | -0.01% |

| B3 | 98.83% | 99.75% | -0.92% | 99.59% | -0.76% |

| C1 | 99.99% | 99.97% | 0.02% | 98.28% | 1.71% |

| C2 | 99.92% | 99.87% | 0.05% | 98.62% | 1.30% |

| C3 | 99.62% | 99.91% | -0.29% | 99.14% | 0.48% |

Note: AM-the Archimedes Method

表4不同參數(shù)Ti5553合金樣品的能量密度與屈服強(qiáng)度

Table 4 Energy density and yield strength of Ti-5553 alloy with different parameters

| Sample numbering | Energy density /J·mm3 | Yield strength / MPa |

| A1 | 97.22 | 771.0±9.0 |

| A2 | 64.81 | 756.0±11.0 |

| A3 | 48.61 | 593.5±8.5 |

| B1 | 138.89 | 843.5±8.5 |

| B2 | 92.59 | 852.0±3.0 |

| B3 | 69.44 | 687.0±15.0 |

| C1 | 166.67 | 862.5±7.5 |

| C2 | 111.11 | 864.0±14.0 |

| C3 | 83.33 | 805.5±5.5 |

3、討論

3.1工藝參數(shù)對缺陷形成的影響

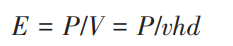

樣品的致密度與激光能量密度的關(guān)系,可表示為

式中E為能量密度(J/mm3);P為激光功率(W);V為單位時(shí)間內(nèi)掃過的粉體體積(mm3);v為掃描速度(mm/s);h為粉層厚度(mm);d為掃描間距(mm)。用金相法測試致密度的結(jié)果表明,激光功率為110W、掃描速度為300mm/s的樣品致密度最高。能量密度為203.7J/mm3制備的樣品,其致密度為99.99%。能量密度的提高使樣品的致密度提高,但是過高的能量密度使金屬發(fā)生氣化,產(chǎn)生的匙孔使致密度降低。實(shí)驗(yàn)結(jié)果表明,在能量密度相同的條件下,其它工藝參數(shù)不同也使致密度不同。其原因是,在能量密度足夠高的條件下,提高激光功率和掃描速度也可能使軌跡從連續(xù)狀態(tài)轉(zhuǎn)變?yōu)椴灰?guī)則和球化狀態(tài),從而影響構(gòu)件的致密度[22]。因此,只依據(jù)能量密度確定的最優(yōu)參數(shù),是不準(zhǔn)確的。從圖7a和圖8c可以看出,掃描速度和激光功率都較高的樣品,其中缺陷的體積較大。激光功率和掃描速度較低的樣品,其中的缺陷體積較小。這表明,即使能量密度接近,降低激光功率和掃描速度也能減小缺陷的體積。需要指出的是,本文關(guān)注激光功率和掃描速度對樣品的組織和力學(xué)性能的影響,因此使用了一種層厚。層厚不同也顯著影響構(gòu)件的缺陷和組織[23]。這表明,調(diào)節(jié)層厚也是優(yōu)化SLM制備的Ti5553構(gòu)件的致密度和力學(xué)性能的有效手段。

3.2用不同方法測量的致密度的誤差和工藝參數(shù)影響壓縮性能的機(jī)制

用金相法和Archimedes法測出的致密度有一定的誤差。用Archimedes法測量致密度,樣品的體積越小誤差越大。樣品中缺陷的體積分?jǐn)?shù)和數(shù)量也影響其壓縮性能。樣品的缺陷越少、體積越小,其壓縮性能越高,尤其是致密度不高于99%時(shí)。致密度高于99%的樣品(圖5),B1的致密度為99.93%,屈服強(qiáng)度為843.5MPa,B2的致密度為99.62%,屈服強(qiáng)度為852 MPa。B2的致密度低于B1,但是其屈服強(qiáng)度卻高于B1。致密度高于99%的樣品,缺陷對力學(xué)性能的影響較小。在功率相同的條件下,掃描速度越高熔池的冷卻越快,只能生成較小的晶粒,其屈服強(qiáng)度就比較高[24]。同時(shí),能量密度較低的樣品具有混合的柱狀和細(xì)晶粒結(jié)構(gòu),因?yàn)槿鄢氐闹丿B不足以打破柱狀晶粒結(jié)構(gòu)。能量密度更高的樣品呈現(xiàn)出等軸晶粒形貌,因?yàn)槠淙鄢刈銐虼笄抑丿B,整個區(qū)域熔融生成了等軸晶粒[25]。與柱狀晶樣品相比,這些等軸晶樣品具有各向同性并具有更好的塑性變形能力,因此其壓縮性能更優(yōu)。

4、結(jié)論

(1)隨著激光能量密度的提高,用選區(qū)激光熔化技術(shù)(SLM)制備的Ti5553合金樣品缺陷減少,致密度提高。能量密度相同但是工藝參數(shù)不同的樣品其致密度不同。

(2)在工藝窗口外,降低激光功率、提高掃描速度使未熔合缺陷的增多,提高激光功率、降低掃描速度使形狀規(guī)則、體積較小的匙孔增多。

參考文獻(xiàn)

[1] Leyens C, Peters M. Titanium and Titanium Alloys: Fundamentals and Applications[M]. Weinheim: Wiley-VCH Verlag GmbH&Co.KGaA,2003:1

[2] Fanning J C, Boyer R R. Ti-2003 Science and Technology[M].Weinheim: Wiley VCH, 2004: 1

[3] Jones N G, Dashwood R J, Jackson M, et al.β phase decomposi-tion in Ti-5Al-5Mo-5V-3Cr[J]. Acta Mater.,2009,57:3830

[4] Boyer R R, Briggs R D. The use ofβ titanium alloys in the aero-space industry[J].J.Mater.Eng.Perform.,2005,14:681

[5] Zhang H. Effects of heat treatment on microstructures and proper-ties ofa new type high strength beta titanium alloy[D]. Xi'an: Xi'an University of Architecture and Technology,2013

(張虎.熱處理工藝對新型高強(qiáng)β鈦合金組織和性能的影響[D].西安:西安建筑科技大學(xué),2013)

[6] Panza-Giosa R. The effect of heat treatment on the microstructure evolution and mechanical properties of Ti-5Al-5V-5Mo-3Cr, and its potential application in landing gears[D]. Hamilton: McMaster University,2010

[7] Warchomicka F, Poletti C, Stockinger M. Study of the hot defor-mation behaviour in Ti-5Al-5Mo-5V-3Cr-1Zr[J]. Mater. Sci. Eng.,2011,528A:8277

[8] Jérome P.Advanced materials and technology for A380 structure[J].Aeronaut.Maint.Eng.,2003,(6):50

(杰羅姆P.A380結(jié)構(gòu)的先進(jìn)材料和技術(shù)-未來發(fā)展的技術(shù)平臺[J].航空維修與工程,2003,(6):50)

[9] Parida A K, Maity K. Analysis of some critical aspects in hot ma-chining of Ti-5553 superalloy: experimental and FE analysis[J].Def.Technol.,2019,15:344-352

[10] Zopp C, Blimer S, Schubert F, et al. Processing of a metastable ti-tanium alloy(Ti-5553) by selective laser melting[J]. Ain Shams Eng.J.,2017,8:475

[11] Kurzynowski T, Pawlak A, Smolina I. The potential of SLM tech-nology for processing magnesium alloys in aerospace industry[J].Arch.Civ.Mech.Eng.,2020,20:23

[12] Zhang W N, Wang L Z, Feng Z X, et al. Research progress on se-

lective laser melting(SLM) of magnesium alloys: a review[J]. Op-tik,2020,207:163842

[13] Huang J, Yan X C, Chang C, et al. Pure copper components fabri-cated by cold spray(CS) and selective laser melting(SLM) tech-nology[J]. Surf. Coat. Technol.,2020,395:125936

[14] Vekilov S S, Lipovskyi V I, Marchan R A, et al. Distinctive fea-tures of SLM technology application for manufacturing of LPRE components[J]. J. Rocket-Space Technol.,2021,29(4):112

[15] Jia H L, Sun H, Wang H Z, et al. Scanning strategy in selective la-ser melting(SLM): a review[J]. Int. J. Adv. Manuf. Technol.,2021,113:2413

[16] Razavykia A, Brusa E, Delprete C, et al. An overview of additive manufacturing technologies-a review to technical synthesis in nu-merical study of selective laser melting[J]. Materials(Basel),2020,13(17):3895

[17] Zhou X, Dai N, Chu M Q, et al. X-ray CT analysis of the influence of process on defect in Ti-6Al-4V parts produced with Selective Laser Melting technology[J]. Int. J. Adv. Manuf. Technol., 2020,106:3

[18] Gong H J, Rafi K, Gu H F, et al. Influence of defects on mechani-cal properties of Ti-6Al-4V components produced by selective la-ser melting and electron beam melting[J]. Mater. Des., 2015,86:545

[19] Fousová M, Vojtech D, Kubasek J, et al. Promising characteristics of gradient porosity Ti-6Al-4V alloy prepared by SLM process[J].J. Mech. Behav.Biomed. Mater.,2017,69:368

[20] Choy S Y, Sun C N, Leong K F, et al. Compressive properties of Ti-6Al-4V lattice structures fabricated by selective laser melting:Design, orientation and density[J]. Addit. Manuf.,2017,16:213

[21] Liu W, Chen C Y, Shuai S S, et al. Study of pore defect and me-chanical properties in selective laser melted Ti6Al4V alloy based on X-ray computed tomography[J]. Mater. Sci. Eng., 2020, 797A:139981

[22] Bertoli U S, Wolfer A J, Matthews M J, et al. On the limitations of volumetric energy density as a design parameter for selective laser melting[J]. Mater. Des.,2017,113:331

[23] Shi X Z, Yan C, Feng W W, et al. Effect of high layer thickness on surface quality and defect behavior of Ti-6Al-4V fabricated by selective laser melting[J]. Opt. Lasers Technol., 2020, 132:106471

[24] Wang F Z, Zhang C H, Cui X, et al. Effect of energy density on the defects, microstructure, and mechanical properties of selective-la-ser-melted 24CrNiMo low-alloy steel[J]. J. Mater. Eng. Perform.,2022,31:3520

[25] Kirka M M, Lee Y, Greeley D A, et al. Strategy for texture man-agement in metals additive manufacturing[J]. JOM, 2017, 69(3):523

(注,原文標(biāo)題:激光功率和掃描速度對SLM制備Ti5553合金性能的影響)

相關(guān)鏈接

- 2025-08-07 Ti5553鈦合金鍛件:性能工藝與應(yīng)用的深度剖析