鈦合金具有密度低、比強度高、無磁、可加工性好、耐海水腐蝕及海洋大氣腐蝕等優良的綜合性能,在船舶海洋領域得到了廣泛的應用 [1-3]。Ti75 合金是我國自主研發的一種近 α 型鈦合金,具有中強、高韌、耐腐蝕、抗氫脆、可焊、加工性能好等特點,綜合性能優于國內外同級別船用鈦合金,在船舶、石油、化工等領域具有廣泛的應用前景 [4-5]。

在船舶與海洋工程領域,不僅要求鈦合金結構具有較高的強度,而且要求具有較好的塑性和韌性 [6-7]。隨著海洋裝備損傷容限設計理念的發展以及基于結構完整性原理的船用鈦合金材料評價體系和指標體系的不斷完善,鈦合金材料強度、塑性、韌性的綜合性能匹配和提升顯得愈加重要。服役環境越惡劣、結構形式越復雜,對材料塑性和韌性裕度的要求就越高。船舶與海洋工程用鈦合金結構通常采用冷熱成形后再焊接集成的方式進行建造,在焊接制造環節中的快速及不均勻加熱和冷卻,使焊接熱循環所作用區域的金屬機械性能發生相當大的變化,同時產生殘余應力。焊接接頭作為焊接結構的薄弱區域,通常需要采用合適的后續熱處理工藝來消除或降低殘余應力,改善接頭組織,從而提高鈦合金焊接接頭的綜合力學性能。焊接接頭由母材、熱影響區、填充金屬區域組成,各區域顯微組織差異性較大且不均勻,不利于觀察和分析后續熱處理對其顯微組織的影響。β 相區淬火后的鈦合金與焊接接頭熱影響區組織具有相似性,均為由高溫 β 相區快速冷卻至室溫而形成的片層組織,且存在殘余應力。為了便于觀察分析,可采用均勻的片層組織模擬焊接接頭熱影響區,以研究后續熱處理對其組織和性能演變的影響。另外,傳統時效工藝主要研究時效溫度、時效時間對 α+β 相區淬火后鈦合金顯微組織及力學性能的影響 [8-10],用于提高材料強度,而對 β 相區淬火后的鈦合金研究較少,且少有關注沖擊韌性。為保障 Ti75 合金在船舶與海洋工程裝備上的安全應用,有必要開展熱處理工藝對片層組織 Ti75 合金強度、塑性和沖擊韌性的影響研究。

選用 β 相區淬火處理的合金以模擬焊接接頭熱影響區組織,并進行不同工藝的時效處理,研究時效溫度、時效時間對片層組織 Ti75 合金顯微組織和力學性能的影響,以期為其強度、塑性和沖擊韌性的綜合調控及優化提供理論依據。

1、實驗

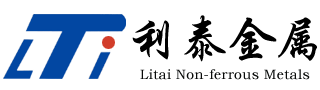

實驗材料為采用真空自耗電弧爐 2 次熔煉制備的 Ti75 合金鑄錠,利用 METTLER 公司 TGA/DSC1 同步熱分析儀測得其 β 相變點為 947℃,化學成分如表 1 所示。鑄錠經 β 相變點以上開坯,在兩相區經多火次鍛造后獲得 Ti75 合金鍛件。采用 935℃/4.5h/AC 工藝(記為 HTA)對鍛件進行退火處理,退火后的組織主要由初生等軸 α 相、β 轉變組織構成,β 轉變基體上分布有片層 α 相和少量 β 相,如圖 1 所示。

表 1 Ti75 合金鑄錠化學成分 (w/%)

Table 1 Chemical composition of Ti75 alloy ingot

| Ti | Al | Mo | Zr | N | H | C | O | Fe |

| Bal. | 2.87 | 1.87 | 2.15 | 0.005 | <0.001 | 0.0078 | 0.099 | 0.176 |

鈦合金的 β 轉變組織形態受冷卻速率影響較大,快速冷卻可使次生片層 α 相寬度更為細小,故采用 980℃/2h/WC 工藝(記為 HTQ)對退火態 Ti75 合金鍛件進行淬火處理,以獲得片層組織。按照表 2 工藝對淬火態 Ti75 合金鍛件進行不同溫度和不同時間的時效處理。

表 2 Ti75 合金時效處理工藝

Table 2 Aging treatment process of Ti75 alloy

| No. | Aging process | No. | Aging process |

| HT1 | 500℃/2h/AC | HT7 | 650℃/2h/AC |

| HT2 | 500℃/8h/AC | HT8 | 650℃/8h/AC |

| HT3 | 550℃/2h/AC | HT9 | 700℃/2h/AC |

| HT4 | 550℃/8h/AC | HT10 | 700℃/8h/AC |

| HT5 | 600℃/2h/AC | HT11 | 750℃/2h/AC |

| HT6 | 600℃/8h/AC | HT12 | 750℃/8h/AC |

用線切割從熱處理后的樣品上切取拉伸試樣、夏比沖擊試樣和金相試樣。拉伸試樣標距段尺寸為 φ5mm×25mm,參照 GB/T228-2010《金屬材料拉伸試驗第 1 部分:室溫試驗方法》,在室溫下進行拉伸試驗。沖擊試樣尺寸為 10mm×10mm×55mm,V 型缺口,參照 GB/T229-2007《金屬材料夏比擺錘沖擊試驗方法》,在室溫下進行沖擊試驗。采用 Quanta650 掃描電子顯微鏡(SEM)觀察沖擊及拉伸試樣斷口形貌特征。用線切割從熱處理后的樣品上切取 0.5mm 厚薄片,用機械減薄 + 電解雙噴的方式制成透射電鏡(TEM)樣品,采用 JEM-2100 透射電子顯微鏡觀察組織演變。

2、結果與分析

2.1 不同熱處理制度下顯微組織演變

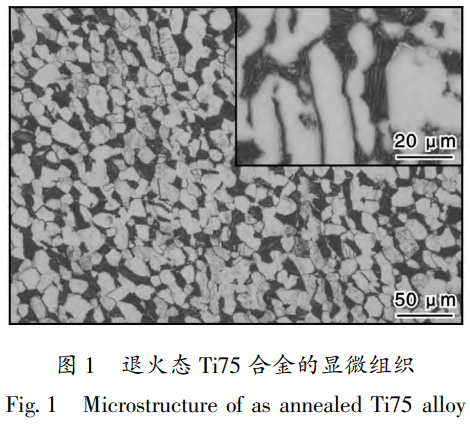

圖 2 為淬火態 Ti75 合金的金相照片。從圖 2 可以看出,經淬火后等軸 α 相完全消失,原始 β 晶界明顯,晶粒內為片層組織。

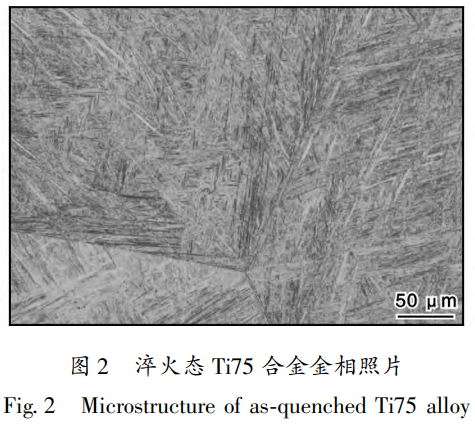

在金相顯微鏡下,Ti75 合金經不同溫度與時間時效處理后的顯微組織與淬火態組織相比無明顯變化。為了進一步對不同工藝熱處理后的顯微組織進行分析,采用透射電子顯微鏡對淬火態和不同溫度時效 8h 后的 Ti75 合金試樣進行觀察,結果如圖 3 所示。淬火態組織主要由邊界平直且長寬比較大的大片層 α 相、長寬比較小的 α 相、馬氏體 α' 相、亞穩定 β 相組成,如圖 3a 所示。經 500℃時效處理后,馬氏體 α' 相分解為穩定的 α 相和 β 相,顯微組織形貌變化不明顯,如圖 3b 所示。時效溫度升至 550℃時,粗大片層 α 集束與細小片層 α 集束中相界面均發生斷裂現象,相鄰片層 α 相開始合并,如圖 3c 所示。650℃時效后,α 集束中相界面斷裂現象更加明顯,部分區域相鄰片層 α 相完全合并,寬度增加,邊界由平直變得彎曲,如圖 3d 所示。合并后的 α 片層內部有較多黑色斑狀或細針狀析出相,經衍射斑點分析該析出相為 β 相,如圖 3e 所示。時效溫度進一步升高至 750℃時,片層 α 相的合并長大程度增加,部分區域多條片層 α 相相互連接,寬度最大處達到約 3μm,長寬比降低,如圖 3f 所示。片層 α 相中的 β 相經過相互融合,尺寸更大、數量減少,長寬比較小的 α 集束合并長大后逐漸球化。

2.2 力學性能

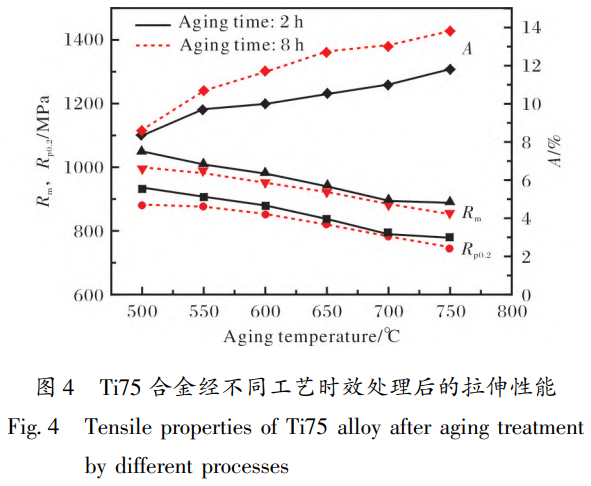

表 3 為退火態和淬火態 Ti75 合金的力學性能。圖 4 為不同工藝時效處理后 Ti75 合金的室溫拉伸性能。退火態 Ti75 合金經過淬火后,屈服強度增加了 145MPa,達到 842MPa。時效時間為 2h 時,在時效溫度為 500℃時屈服強度最高,達到 924MPa,之后隨著時效溫度升高而逐漸降低,當時效溫度為 750℃時,降低至 768MPa,但仍高于退火態。時效時間為 8h 時,屈服強度變化規律與 2h 基本相同,但時效強化程度有所降低。抗拉強度變化規律與屈服強度基本相同。退火態 Ti75 合金的伸長率為 15.3%,淬火后下降至 4.6%,經 500℃/8h/AC 時效后升至 8.6%,之后隨著時效溫度的升高緩慢增加,經 750℃/8h/AC 時效后達到 13.8%。

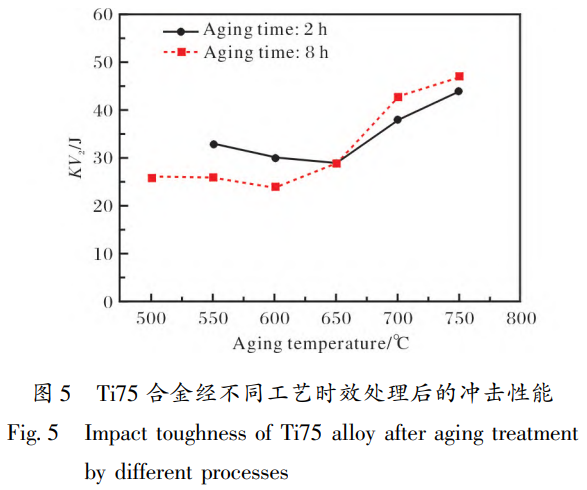

由表 3 可知,退火態 Ti75 合金的沖擊韌性為 55.0J,淬火后降至 46.3J。圖 5 為不同時效工藝處理后 Ti75 合金的沖擊韌性測試結果。由圖 5 可知,時效態 Ti75 合金的沖擊韌性隨著時效溫度的升高先降低后升高。時效時間不同,沖擊韌性最低值對應的時效溫度也不同。經時效處理 2h 后,Ti75 合金沖擊韌性最低點對應的時效溫度為 650℃;經 8h 時效處理后,沖擊韌性最低點對應的時效溫度為 600℃,2 條沖擊韌性曲線在 650℃相交。時效溫度低于 650℃時,時效 2h 后的沖擊韌性高于時效 8h;時效溫度高于 650℃時,時效 2h 后的沖擊韌性反而低于時效 8h。

表 3 退火態和淬火態 Ti75 合金的力學性能

Table 3 Mechanical properties of Ti75 alloy as-annealed and as-quenched

| State | Rp0.2/MPa | Rm/MPa | A/% | KV?/J |

| As-annealed | 697 | 786 | 15.3 | 55.0 |

| As-quenched | 842 | 996 | 4.6 | 46.3 |

2.3 斷口分析

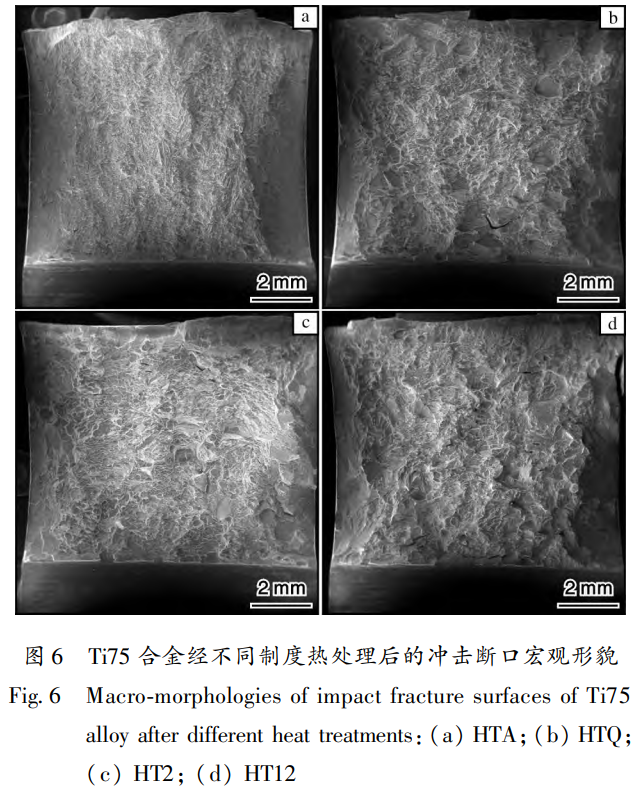

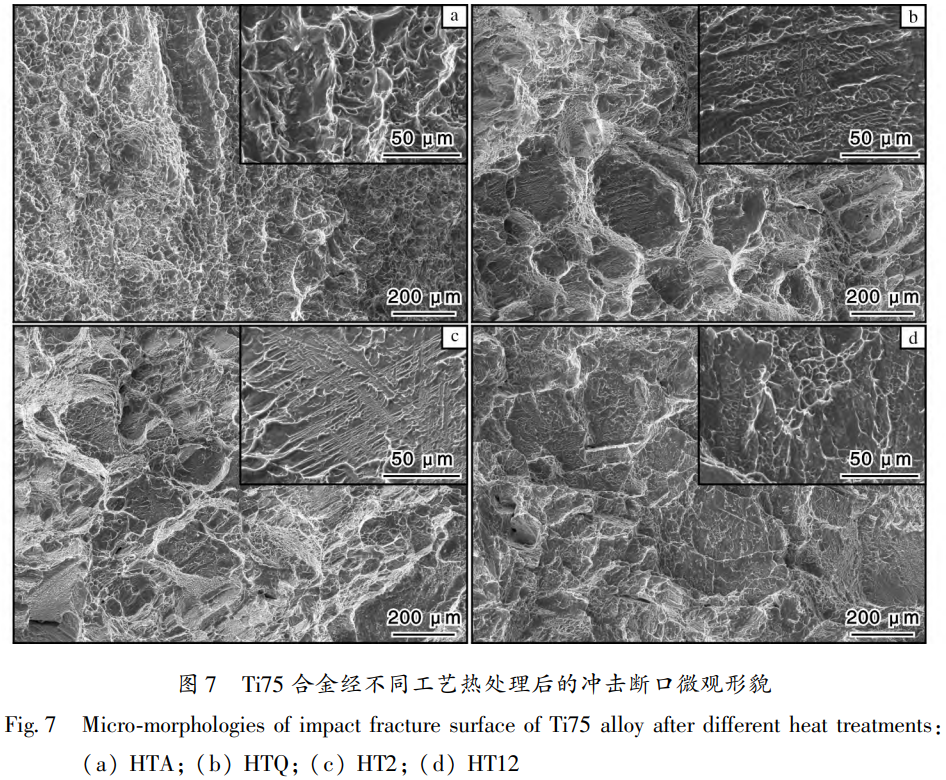

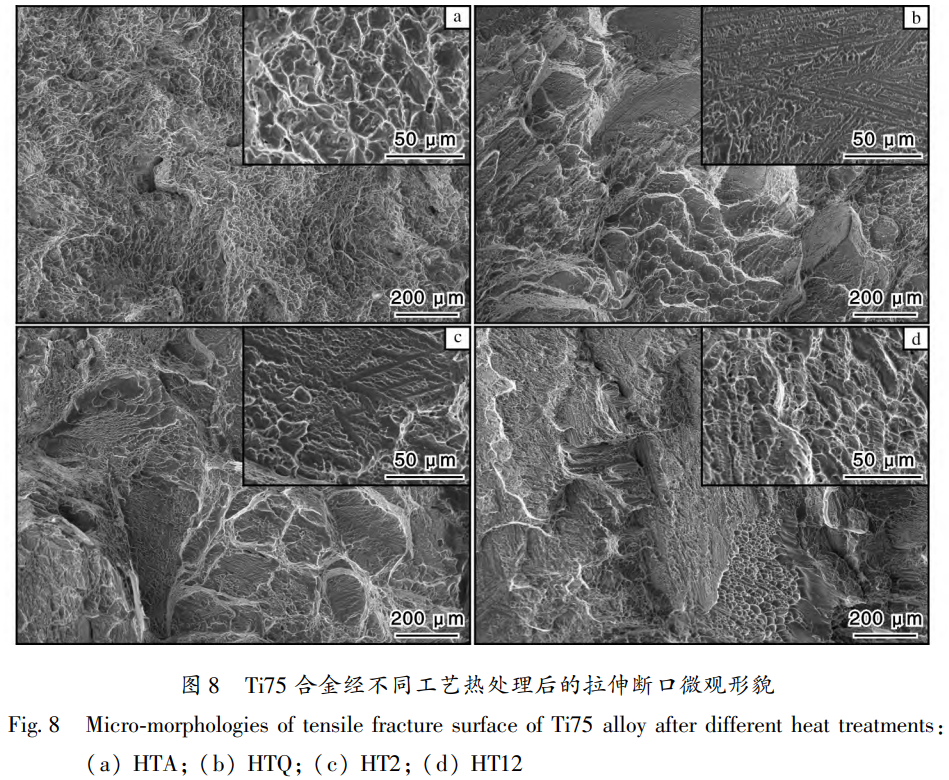

為了研究 Ti75 合金不同顯微組織與斷裂特征的關系,對沖擊及拉伸試樣斷口進行觀察分析。圖 6 為 Ti75 合金沖擊試樣斷口宏觀形貌。退火態沖擊試樣斷口形貌為典型的韌性斷裂特征,斷口表面布滿韌窩,剪切唇區域較大,如圖 6a 所示。淬火態及時效態斷口形貌具有準解理斷裂特征,既有韌窩又分布有解理平面,剪切唇區域較小,如圖 6b~6d 所示。圖 7 為 Ti75 合金沖擊斷口纖維區的微觀形貌。從圖 7 可以看出,淬火態與時效態斷口均為準解理斷裂,但解理平面微觀特征稍有差異。淬火態與 500℃時效試樣斷口上解理平面較為平坦,750℃時效后解理平面上則分布有淺型韌窩,表明塑性有所增加。Ti75 合金拉伸試樣斷口形貌的變化規律與沖擊試樣基本一致,纖維區微觀形貌如圖 8 所示。

2.4 時效過程中的強化及軟化作用

退火態合金經 β 相區淬火后,顯微組織由大量片層 α 相及少量馬氏體 α' 相組成,相界面增加,位錯滑移困難,強度增加。研究表明,淬火溫度越高,轉變的高溫 β 相越多,快冷過程中形成的馬氏體 α' 相數量越多、尺寸越小 [11]。Ti75 合金經過 980℃淬火處理后,α 相完全轉化為高溫 β 相,形成的馬氏體 α' 相數量較多、尺寸較小,時效過程中馬氏體 α' 相完全分解需要更高溫度或者更長時間。合金的時效過程可以分為 3 個階段:

時效初期,馬氏體 α' 相→α+β 相和細小 α 相合并長大兩個過程同時進行,前者占主導地位,馬氏體 α' 相分解為彌散分布的穩定 α 相和 β 相,形成彌散強化,進一步提高了強度;

時效中期,同樣發生 α' 相→α+β 相和細小 α 相合并長大兩個過程,但后者占主導地位,細小的 α 相合并長大,彌散強化效果減弱,強度逐漸降低,出現軟化現象;α 相聚集長大后尺寸依然較小,對沖擊韌性無影響,故沖擊韌性依然保持降低趨勢;

時效后期,較高的時效溫度提供了較大的驅動力,粗大片層 α 相開始合并長大,并隨著溫度升高長大程度增大。此時,彌散強化作用進一步減弱,合金強度降低;鈦合金的沖擊韌性與片層 α 相形態密切相關 [12],粗大片層 α 相合并長大后寬度大幅增加,阻礙裂紋直接穿過 α 相,改變裂紋擴展方向 [13],增大了裂紋擴展路徑,進而提高了擴展功,沖擊韌性增大;片層 α 相粗化后內部位錯易于開動滑移,軟化作用增強,提高了塑性變形能力,故斷口解理平面上出現淺韌窩。

時效過程中,彌散分布的 α、β 相形成彌散強化,α 相粗化造成軟化現象,粗大片層 α 相合并長大促使沖擊韌性提升,強度和沖擊韌性的影響因素不同是二者在時效過程中變化規律不同的主要原因。

Ti75 合金在 650℃前后沖擊韌性隨時效時間的變化規律不同。當時效溫度低于 650℃時,無法提供足夠的驅動力,導致粗大片層 α 相合并長大不明顯;在相同的時效溫度下,增加時效時間有利于馬氏體 α' 相、亞穩定 β 相分解為彌散分布的 α 相和 β 相,相界面增大,位錯滑移運動阻礙增大,易造成位錯塞積形成裂紋,沖擊韌性降低。當時效溫度超過 650℃時,驅動力較大,有利于粗大片層 α 相合并長大,故沖擊韌性提高。因此,具有片層組織的 Ti75 合金沖擊韌性與時效溫度、時效時間密切相關,在進行時效工藝制定時,應同時關注時效時間和時效溫度。在考慮熱處理能耗的情況下,可采用 750℃/2h/AC 時效工藝以改善片層組織 Ti75 合金的沖擊韌性。

3、結論

(1) 淬火態 Ti75 合金為片層組織,其強度隨時效溫度的升高而逐漸降低,沖擊韌性隨著時效溫度的升高先降低后升高。在考慮熱處理能耗的情況下,可采用 750℃/2h/AC 時效工藝改善片層組織 Ti75 合金的沖擊韌性。 (2) 時效溫度較低時,馬氏體 α' 相分解為穩定的 α 相和 β 相,以彌散強化作用為主;隨著時效溫度的升高以及時效時間的延長,片層組織發生合并長大現象,達到一定程度時,軟化作用占據主要地位。 (3) 在時效過程中,Ti75 合金彌散分布的 α 相粗化長大引起強度降低,粗大片層 α 相合并長大使沖擊韌性得到提高。斷口分析表明,淬火態斷口呈現準解理平面特征,隨著時效過程中軟化作用增強,解理平面上出現淺韌窩,塑性增加。

參考文獻 References

[1] 常輝,廖志謙,王向東。海洋工程鈦金屬材料 [M]. 北京:化學工業出版社,2017.

[2] 吳建新。鈦合金材料在船舶材料上的應用 [J]. 船舶物資與市場,2020 (8):5-6.

[3] 海敏娜,黃帆,王永梅。淺析鈦及鈦合金在海洋裝備上的應用 [J]. 金屬世界,2021 (5):16-21.

[4] 趙永慶,常輝,李佐臣,等。西北有色院創新研制的船用鈦合金 [J]. 鈦工業進展,2003, 20 (6):12-16.

[5] 田軍萍. Ti75 合金加工技術研究 [J]. 鈦工業進展,2008, 25 (2):42-44.

[6] 李永華,張文旭,陳小龍,等。海洋工程用鈦合金研究與應用現狀 [J]. 鈦工業進展,2022, 39 (1):43-48.

[7] 陳軍,王廷詢,周偉,等。國內外船用鈦合金及其應用 [J]. 鈦工業進展,2015, 32 (6):8-12.

[8] 顧曉輝,劉君,石繼紅。淬火、時效溫度對 TC4 鈦合金組織和力學性能的影響 [J]. 金屬熱處理,2011, 36 (2):29-33.

[9] Jia W J, Zeng W D, Yu H Q. Effect of aging on the tensile properties and microstructures of a near-alpha titanium alloy [J]. Materials & Design, 2014, 58:108-115.

[10] 尹艷超,于冰冰. 650℃時效對 TA31 鈦合金組織與性能的影響 [J]. 材料開發與應用,2020, 35 (3):32-37+61.

[11] 張翥,王群驕,莫畏。鈦的金屬學與熱處理 [M]. 北京:冶金出版社,2014.

[12] Niinomi M, Kobayashi T. Fracture characteristics analysis related to the microstructures in titanium alloys [J]. Materials Science and Engineering A, 1996, 213 (1/2):16-24.

[13] 李士凱,惠松驍,葉文君,等。冷卻速度對 TA5ELI 合金組織與性能的影響 [J]. 稀有金屬材料與工程,2007, 36 (5):786-789.

(注,原文標題:時效工藝對Ti75合金顯微組織及力學性能的影響)

相關鏈接

- 2025-12-21 面向航空航天需求的Ti55531鈦合金組織調控與力學性能優化研究——聚焦α+β相區軋制-固溶-時效工藝,探究α相形貌分布對強度-塑性協同提升

- 2025-12-19 面向航空發動機零件的TA19鈦合金棒材鍛造工藝優化基礎研究——聚焦組織織構演變與鍛造參數的關聯,量化不同火次/位置α相尺寸與長寬比變化

- 2025-12-17 三火次鍛造-雙重退火耦合工藝對TC21鈦合金鍛件顯微組織與力學性能的調控機制研究——闡明溫度區間與變形量協同作用對α相長寬比及β晶界

- 2025-12-10 航空用激光沉積Ti65近α型高溫鈦合金鍛件高周疲勞性能表征——聚焦功率與溫度耦合效應,探究網籃組織α相演變對疲勞抗力的強化機制

- 2025-12-10 面向外科植入領域的TC20鈦合金熱處理工藝優化研究——聚焦空冷單重熱處理制度,探究溫度對初生α相/β轉變組織的調控作用,實現強度與塑韌性

- 2025-12-09 低溫-中溫-高溫退火對LDED-TC18鈦合金顯微組織演變的差異化影響及力學性能響應研究——構建片層α相調控路徑,實現航空航天承力構件的性能

- 2025-11-02 激光沉積制造(LDM)Ti65鈦合金寬溫度范圍力學性能全景研究:剖析水平與豎直取樣方向的各向異性,揭示溫度升高致強度遞減、塑性遞增的規律,闡明室

- 2025-10-10 冷卻速率主導Ti55531亞穩β型鈦合金(Ti-5Al-5V-5Mo-3Cr-1Zr)β退火組織演變與力學性能關聯機制及Hall-Petch關系定量表征研究

- 2025-10-07 面向航空承力構件應用的TB17鈦合金熱處理工藝優化——不同冷卻速率下固溶/固溶時效態的組織性能匹配規律、時效強化效應及斷裂韌度最大化

- 2025-10-05 Ti65鈦合金板擴散連接界面孔洞愈合機制及力學性能響應:表面/體積/晶界擴散協同作用對焊合率的提升及α相晶粒長大對抗拉強度的影響